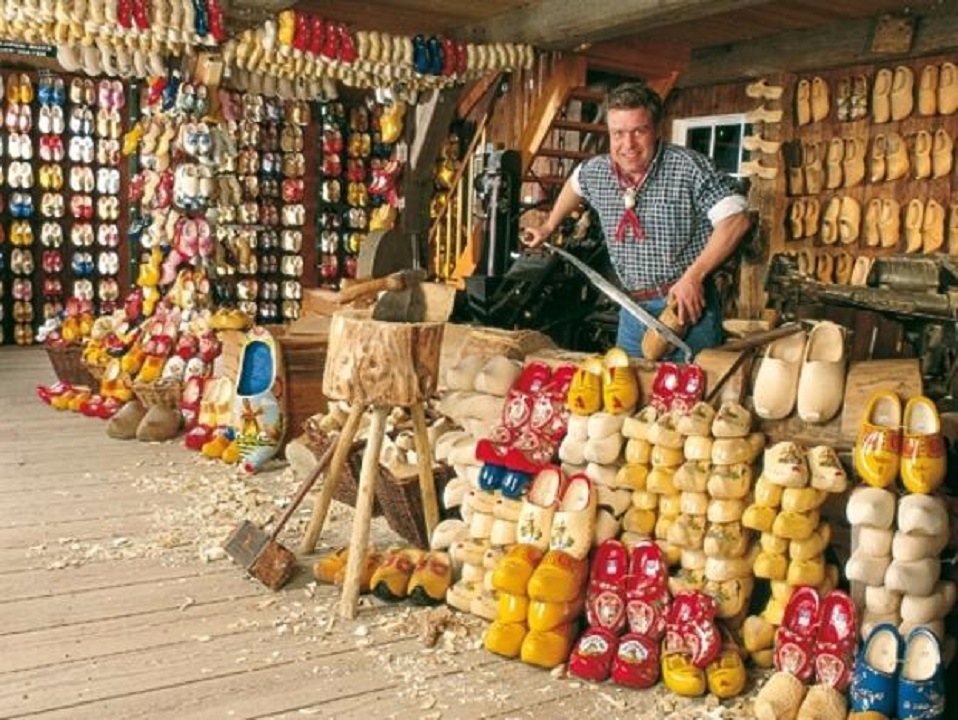

Добротная обувь - значит удобная и практичная. Это определение отражает отношение людей к древним башмакам - Klompen или кломпам. Изменяется отделка, форма, назначение, но сабо - второе название функциональной обуви, - уже несколько веков не выходит из моды. Об особенностях производства деревянной выдолбленной обуви рассказывается в статье.

Материал для изготовления кломпов

Для производства обуви используют преимущественно тополь. Причина - прочность, легкость материала, хорошая обрабатываемость, минимальное количество присущих древесине дефектов. Используют разные сорта тополя: американский, канадский тополь, черный.

Возраст дерева - не меньше 15-20 лет. Спиленное растение очищают от ветвей и коры, затем распускают на брус. Заготовку используют сырой.

Как делают деревянную обувь?

В сущности, изменения технологии производства обуви коснулись только механизации. Трудоемкую работу, которую раньше мастер делал руками, заменили на станочную обработку.

Последовательность технологического процесса:

- нарезка прямоугольных заготовок;

- придание внешней формы;

- выдалбливание полости для входа стопы;

- сушка;

- доводка, шлифовка, полировка;

- покрытие краской, роспись, лакирование.

Резку производят на гильотинных ножницах или ленточной пиле: выставляют упор и нарезают заготовки сразу на несколько пар обуви.

Придание внешней формы

Для массового производства, например, сувениров используют копировально-фрезерные станки. В качестве образца используют специальную заготовку-модель из винила. Шаблоны отличаются дизайном и размерами будущей обуви. В каждом из образцов со стороны пятки и носка предусмотрены места для закрепления в станке (по 4-5 см на технологические припуски).

Параллельно виниловой модели в рабочей части оборудования (где резцы) укрепляют две заготовки. Устройство настроено так, чтобы одновременно обрабатывать сабо для правой и левой ноги. Все движения копира и резцов синхронизированы.

Под деревянные заготовки и модель предназначены разные отсеки копировально-фрезерные станка.

На одной направляющей расположены рабочие механизмы:

- над моделью - копировальная планка, назначение которого понятно из названия;

- над заготовками - два резца: лезвия удаляют лишнюю древесину для пары обуви.

Два бруска древесины и модель укрепляют в трех направляющих станка (шпинделях). В момент запуска каждая из установленных деталей вращается вокруг своей оси. По мере обработки будущего сабо резцы и копир движутся по направления от пятки к носку.

Внешний вид кломпов - сложная пространственная форма. В каждый момент изменяются координаты точек контактов копировального инструмента. Это мгновенно отражается в работе режущих инструментов. Результат работы копировально-фрезерного станка - копия внешней поверхности сабо, дополненная технологическими припусками.

Оформление внутреннего объема

Места для стопы выдалбливают на расточном станке двойного действия. Первый этап - выемка объема под пятку. Второй - углубление для полного одевания обуви.

Принцип работы - копирование полости с виниловой модели. Образец помещают по центру напротив копира расточного станка. Справа и слева от нее - деревянные заготовки, которые устанавливают напротив ложечных сверл. Все три инструмента синхронизировано вращаются вокруг своей оси и перемещаются в заданном направлении. По мере вытачивания, образуется часть полости. На первом этапе - место для опоры пяткой.

Затем расточной станок перенастраивают. При включении в работу оборудования с измененным углом входа инструмента в заготовку, формируется оставшаяся часть полости (до носка).

Доводка обуви

Из сабо вытряхивают стружку и пыль. Изделия направляют в сушильный шкаф, чтобы древесина избавилась от влаги.

Если результат сушки удовлетворительный, наступает черед окончательной доводки. С помощью ленточной пилы или гильотинного ножа отрезают технологические припуски.

На дисковом станке шлифуют каблук и оттачивают носок. Специальной насадкой контурного станка доводят до кондиции внутреннюю часть обуви. На шлифовальном станке с помощью валика, обернутого наждачной бумагой мелкой зернистости, убирают микроскопические царапины с внешней поверхности.

Конечная обработка - декорирование:

- окрашивание поверхности;

- нанесение орнамента: пигментом, выжиганием, резьбой;

- покрытие лаком: для защиты рисунка и поверхности сабо от царапин и грязи.

Все, добротная обувь готова служить человеку.